Разработка, изготовление, монтаж и наладка оборудования участка перегрузки кузовов между цехами

В существующем цехе окраски иностранного автомобильного завода наша компания выполнила полное перепроектирование и дальнейшую модернизацию существующего участка передачи окрашенных кузовов из цеха окраски в цех сборки.

г. Санкт-Петербург

Автомобилестроение

Период работ:

Май 2019 — Июль 2022

Задача

Модернизация участка перегрузки кузовов между цехами и установка автоматизированного нанесения воска.

Решение

Проект модернизации выполнялся в три этапа:

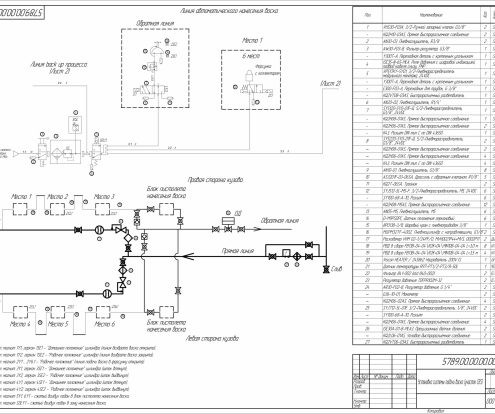

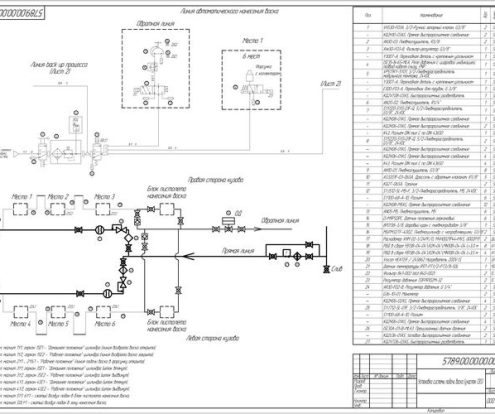

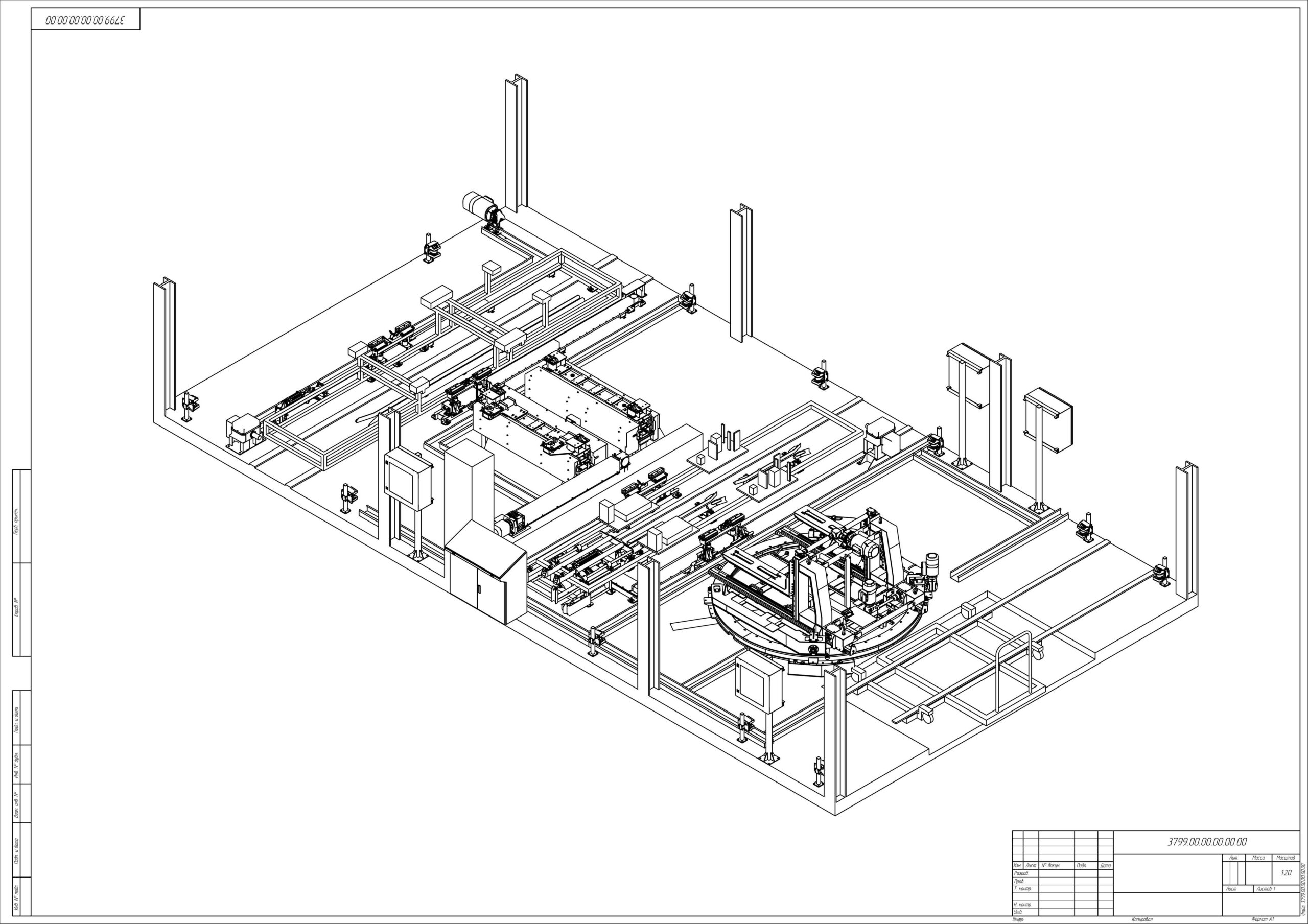

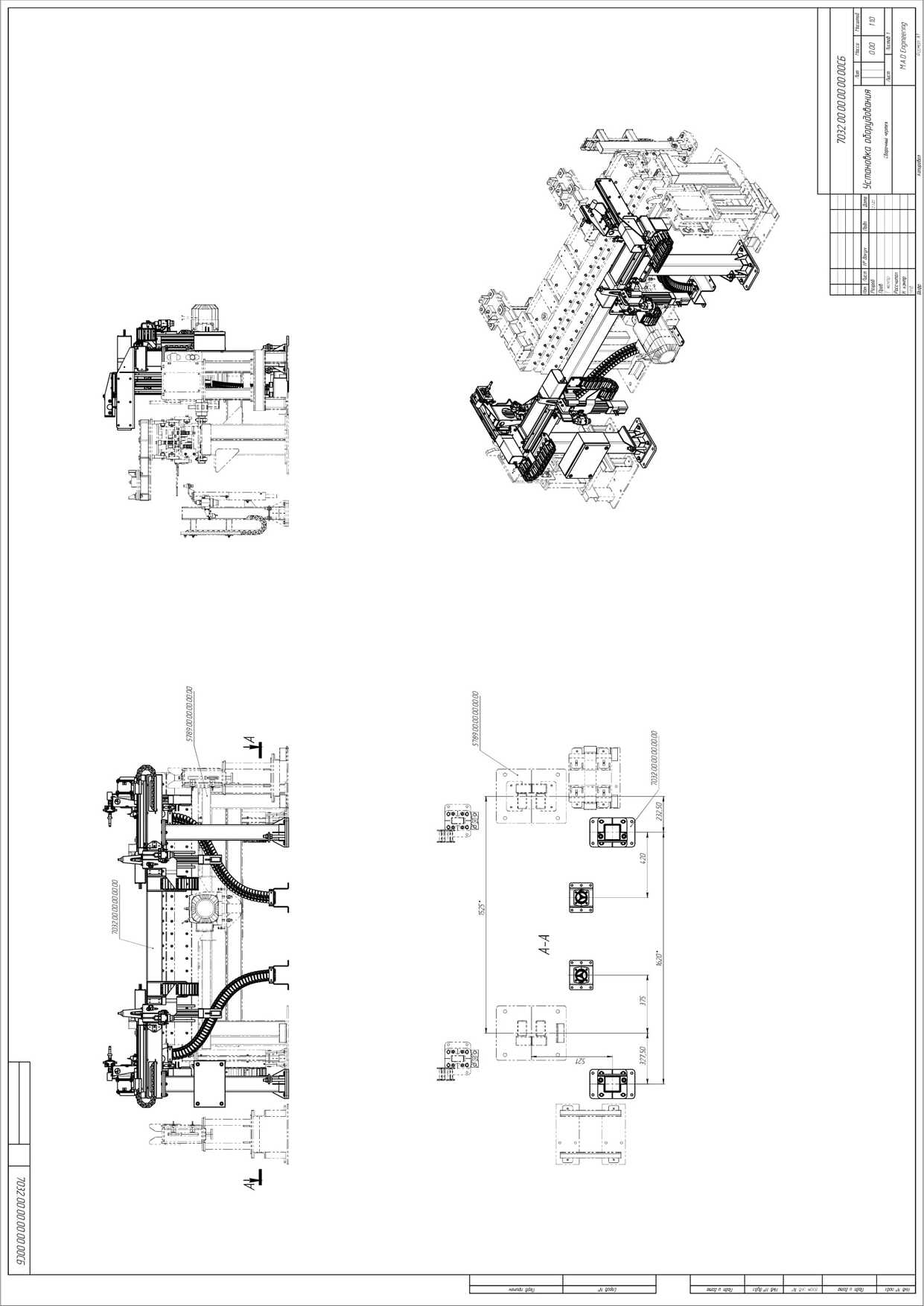

1. Исключение оператора из процесса перегрузки кузовов с одного типа технологической тележки на другой тип и возврат пустой технологической тележки цеха окраски обратно в технологический процесс. Для решения этих задач наши специалисты проводили многократное согласование предлагаемых решений со специалистами заказчика, с целью обеспечить приемлемую скорость выполнения операций, достаточный уровень безопасности и надежности работы новой системы. Кроме того, в целях обеспечения, ремонтопригодности нового оборудования были согласованы все покупные компоненты и их производитель – приводы, датчики, контроллеры и прочие критичные компоненты. Предложенная заказчику системы состоит из двух подъемников, одного телескопического горизонтального перегружателя и одного поворотного вилочного перегружателя, системы управления, системы контроля безопасности. После согласования всех проектных решений было организовано изготовление и испытание всех компонентов системы на нашем производстве. В период временной остановки производства были выполнены монтажные работы, а наладка работы системы проводилась параллельно с работой цеха по старой схеме. По окончании пусконаладочных работ заказчик получил возможность сократить операционные затраты на данном участке за счет отказа от применения операторов управляющих процессом. Кроме того, были исключены потенциальные проблемы по безопасности, связанные с работой операторов. Для резервирования работы оборудования, при выходе новой системы из строя, во время проектирования были заложены решения позволяющие продолжать работу при помощи операторов на оборудовании, существующем до момента модернизации. Кроме того, данная система в состоянии работать с двумя типами кузовов, проходящими по конвейеру.

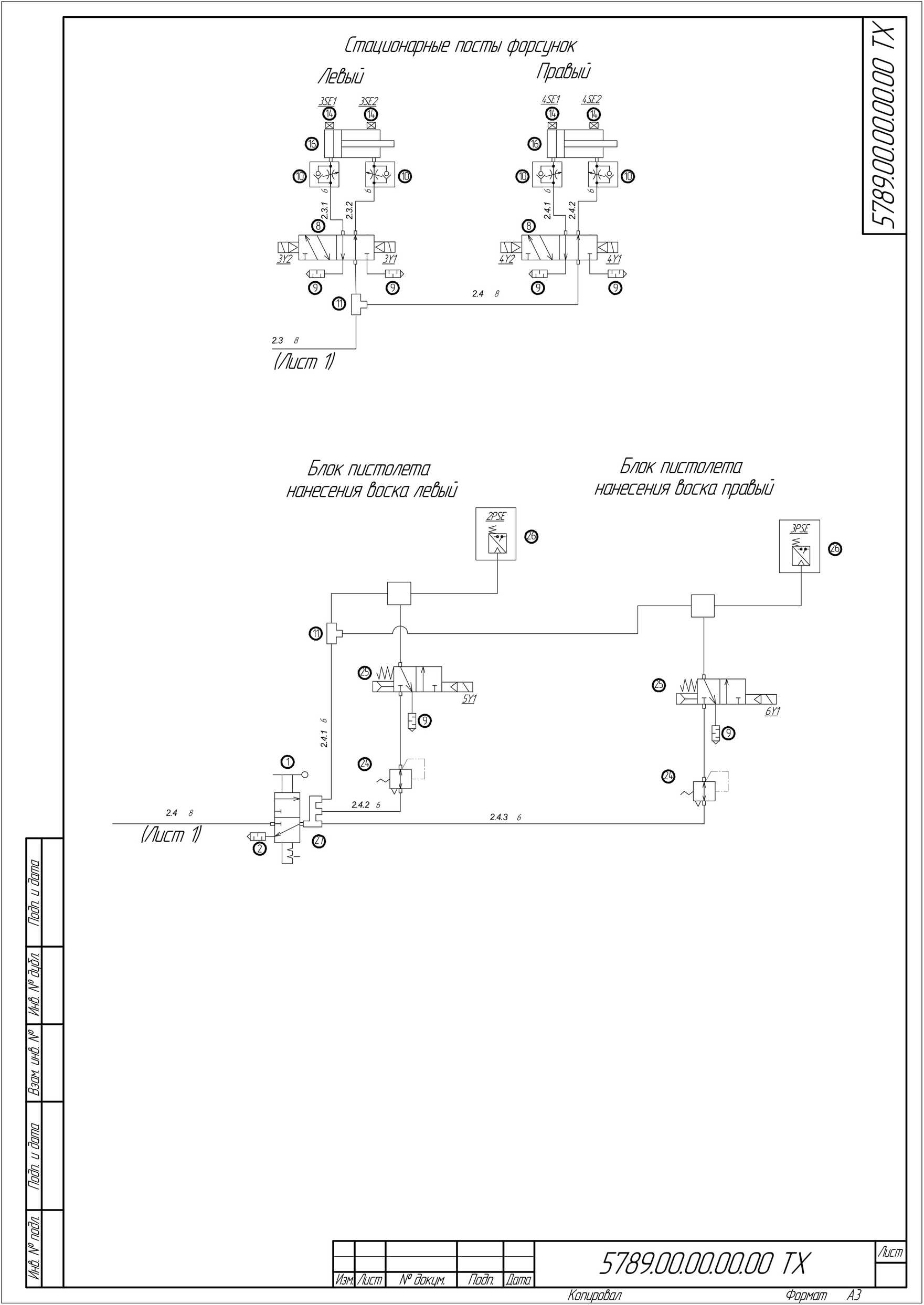

2. Автоматизация процесса воскования скрытых полостей кузова – 1 этап. Для решения этой задачи были разработаны, изготовлены и внедрены в технологический процесс манипуляторы с тремя степенями свободы, на которых были установлены форсунки, подающие воск. Для подачи воска к форсункам была запроектирована система состоящая из насосных агрегатов, трубопроводов, гибких шлангов, системы регулировки параметров воска, системы управления и безопасности. Внедрение данной системы позволило исключить из процесса оператора и повысить качество выполнения работ, за счет четкого дозирования объема подаваемого воска и постоянства пространственного положения форсунок во время распыления. На данном этапе было организовано воскование 18 точек на днище кузове.

3. Автоматизация процесса воскования скрытых полостей кузова – 2 этап. Для выполнения работ на данном этапе были применены как те же решения, что в предыдущем этапе, так и новые. Часть отверстий располагались на вертикальной плоскости, что потребовало доработки манипуляторов для обеспечения этой возможности. На этом этапе было организовано воскование 8 точек на днище и арках кузова. Как и ранее внедренное оборудование, после модернизации установка может работать с двумя типами кузовов.

Итоги работы

До модернизации на этом участке все операции по перегрузке кузовов, смене технологических тележек, проведению воскования скрытых полостей кузова выполнялись операторами при помощи управляемых с пола грузоподъемных механизмов и ручного инструмента. После внедрения оборудования все операции проводятся в автоматическом режиме.

Видео

Наши инженеры и руководители проектов всегда готовы поделиться опытом. Если вам необходимо осуществить проект по монтажу технологического оборудования или модернизации производства обращайтесь в М.А.Д. Инжиниринг.